Pavillon hémisphérique

Les cabinets britanniques Invisible Studio et Pearce+ ont créé un abri de menuiserie à l’arboretum de Westonbirt dans le Gloucestershire, en Angleterre, avec une charpente en chêne vert et un toit en bardeaux d’aluminium.

Conçu pour Forestry England (plus grand fournisseur de bois certifié durable du pays) en complément d’un bâtiment communautaire existant, Invisible Studio et Pearce+ ont combiné des méthodes de construction en bois non transformé et des techniques de fabrication numérique pour configurer le pavillon hémisphérique.

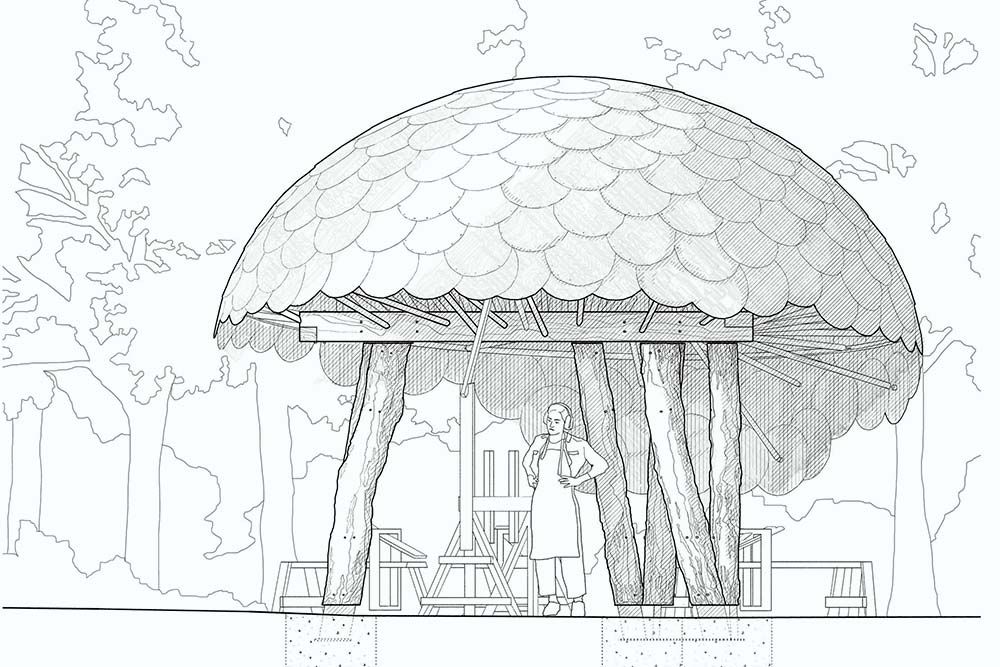

Les architectes ont souhaité développer cela comme « une idée de concept forestier, en concevant un espace non orthogonal avec une structure de toit ayant la délicatesse d’un arbre ». Le toit en demi-dôme de six mètres de diamètre de l’abri repose sur un réseau de six troncs d’arbres reliés à une superstructure triangulaire en poutres de chêne.

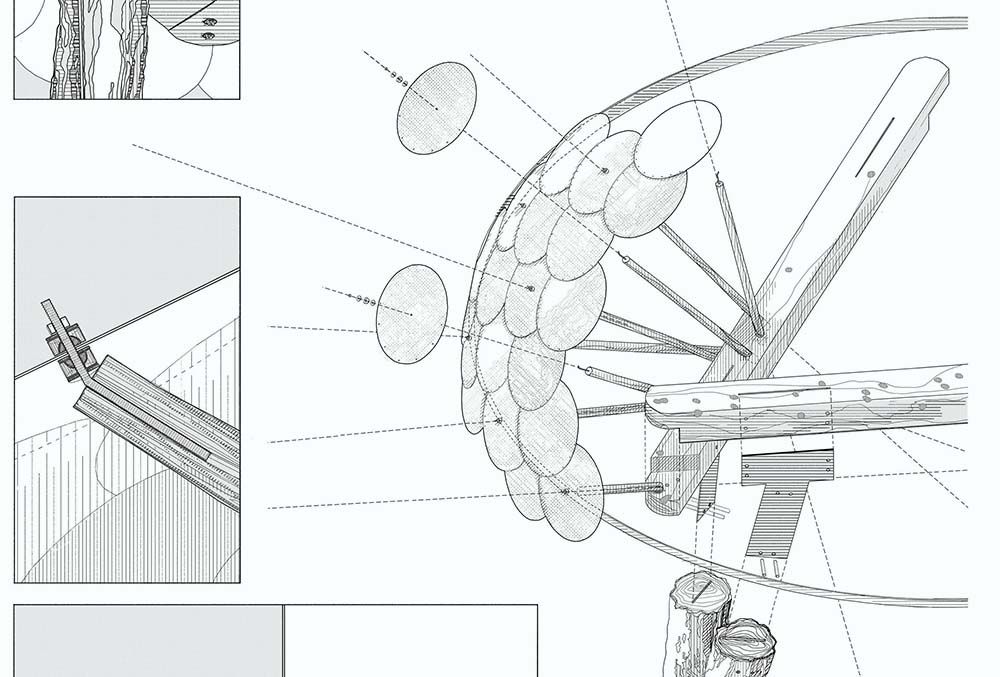

Au-dessus des poutres principales, une coque de bardeaux étanches reposait sur 85 minces poteaux en bois vert. Selon les studios, l’abri a été principalement conçu pour refléter l’environnement naturel tout en restant distinct grâce à l’auvent métallique arrondi et superposé.

Le toit devait être durable dans un contexte boisé et créer un espace avec une grande visibilité pour les groupes de travail. En association avec Lean Structures et le concepteur informatique Shahé Gregorian, les studios ont répété les techniques de fabrication finales sur une période de 10 mois, cherchant à établir un procédé local et durable pour la construction avec du bois séché.

Toute géométrie complexe est potentiellement coûteuse et compliquée : le défi ici était de la rendre abordable et constructible dans un contexte boisé.

« Nous voulions utiliser du bois déjà abattu sur place, nous avons donc sélectionné tous ces arbres et les avons utilisés avec un minimum de transformation lorsque cela était possible. », a déclaré Piers Taylor, fondateur d’Invisible Studio

Le projet a été construit par les équipes de conception elles-mêmes grâce à un mélange d’assemblage manuel sur site et de fabrication limitée hors site, leur permettant de s’adapter et de résoudre les problèmes pendant le processus de construction.

Le cadre en A a été usiné dans un atelier à partir d’un tracé 3D pour localiser tous les poteaux et fraiser les extrémités, tandis que les poteaux ont été taillés à la main sur place.